Page 401 - Les merveilles de l'industrie T1

P. 401

396 MERVEILLES DE L’INDUSTRIE.

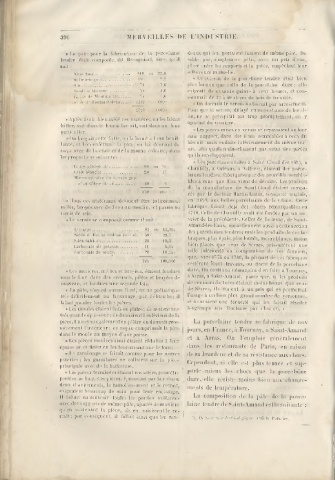

« La pâte pour la fabrication de la porcelaine deaux qui les portaient fussent de même pâle. Du

tendre était composée, dit Brongniart, ainsi qu’il sable pur, simplement pétri, avec un peu d’eau,

suit : placé entre les supports et la pièce, empêchait leur

Nitre fondu........................... 440 ou 22,0 adhérence mutuelle.

Sel marin gris...................... 146 7,2 « La cuisson de la porcelaine tendre était bien

Alun...................................... 74 3,6 plus longue que celle de la porcelaine dure; elle

Soude d’Alicante.................. 74 3,6 exigeait de soixante-quinze à cent heures, et con

Gypse de Montmartre......... 74 3,6 sommait de 32 à 40 stères de bois de tremble.

Sable de Fontainebleau....... 1212 60,0 « On donnait le vernis au biscuit par arrosement.

2020 100,0 Pour que le vernis, délayé en consistance de bouil

lie, ne se précipitât pas trop promptement, on y

«Après avoir bien mêlé ces matières, on les faisait

fritter, soit dans le four à biscuit, soit dans un four ajoutait du vinaigre.

«Les pièces mises en vernis se repassaient au four

particulier.

« On broyait cette fritte, on la lavait à l’eau bouil sans support, dans des étuis semblables à ceux du

lante, et l’on enfermait la pâte, en lui donnant du biscuit, mais enduits intérieurement du même ver

corps avec de la craie et de la marne calcaire, dans nis, afin qu’ils n’absorbassent pas celui des pièces

qu’ils enveloppaient.

les proportions suivantes :

« Les porcelaines faites à Saint-Cloud dès 1695, à

Fritte précédente...................... 90 ou 75 Chantilly, à Orléans, à Villeroy, étaient des porce

Craie blanche............................ 20 17

Marne calcaire du terrain gyp- laines tendres, fabriquées par des procédés sembla

seux d’Argenteuil.............. 10 8 bles à ceux que l’on vient de décrire. Les produits

de la manufacture de Saint-Cloud étaient compa

120 100 rés par le docteur Martin Lister, voyageur anglais,

« Tous ces matériaux devaient être intimement en 1698, aux belles porcelaines de la Chine. Cette

mêlés, broyés avec de l’eau au moulin, et passés au fabrique faisait déjà des objets remarquables en

tamis de soie. 1718. Celle de Chantilly avait été fondée par un ou

« Le vernis se composait comme il suit : vrier de la précédente. Celles de Tournay, de Saint-

Amand-les-Eaux, appartiennent aussi à cette section

Litliarge..................................... 82 ou 42,105 des porcelaines tendres; mais les produits de ces fa

Sable de Fontainebleau calciné. 58 29,7

Silex calciné.............................. 24 12,3 briques, plus épais, plus lourds, moins blancs, moins

Carbonate de potasse............... 11 5,64 bien glacés que ceux de Sèvres, présentèrent une

Carbonate de soude................... 20 10,255 telle infériorité en comparaison de ces derniers,

que, vers 1775 ou 1780, la plupart de ces fabriques

195 100,000

cessèrent leurs travaux, ou firent de la porcelaine

« Les matières, mêlées et broyées, étaient fondues dure. On continua néanmoins d’en faire à Tournay,

sous le four dans des creusets, pilées et broyées de à Arras, à Saint-Amand, parce que, si les produits

nouveau, et fondues une seconde fois. de ces manufactures étaient moins beaux que ceux

« La pâte, n’ayant aucun liant, ne se prêtait que de Sèvres, ils étaient à un prix qui en permettait

très-difficilement au façonnage par l’ébauche; il 1 usage à un bien plus grand nombre de personnes,

fallaitjnouler toutes les pièces. et ils avaient une ténacité qui les faisait résister

« Les moules étaient faits en plâtre ; ils avaient une longtemps aux fractures par choc (1). »

très-grande épaisseur ; ils donnaient l’extérieur de la

pièce. Un noyau également en plâtre en donnait gros La porcelaine tendre se fabrique de nos

sièrement l’intérieur: ce noyau comprimait la pâte jours, en France, à Tournay, à Saint-Amand

dans le moule au moyen d’une presse.

« Les pièces moulées ainsi étaient réduites à leur et à Arras. On l’emploie généralement

épaisseur et finies en les tournassant sur le tour. dans les restaurants de Paris, en raison

« Le garnissage se faisait comme pour les autres de sa lourdeur et de sa résistance aux chocs.

poteries ; les garnitures se collaient sur la pièce

principale avec de la barbotine. Cependant, si elle est plus tenace et sup

« Les pièces terminées étaien t encastées, pour être porte mieux les chocs que la porcelaine

portées au four. Ces pièces, éprouvant par la cuisson dure, elle résiste moins bien aux change

deux changements, le ramollissement et le retrait, ments de température.

exigeaient beaucoup de soin pour leur encastage.

11 fallait en soutenir toutes les parties saillantes La composition de la pâte de la porce

avec des supports de même pâte, ajustés de manière laine tendre de Saint-Amand est la suivante :

qu’en soutenant la pièce, ils en suivissent le re

trait ; par conséquent, il fallait aussi que les ron (t) Dictionnaire technologique, article Poteries.